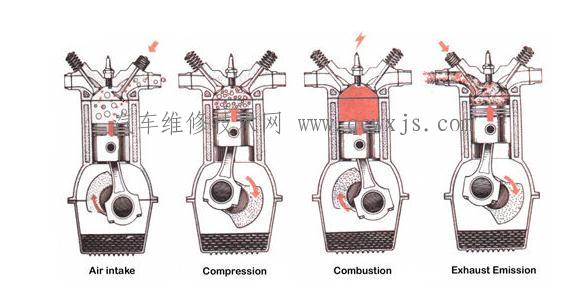

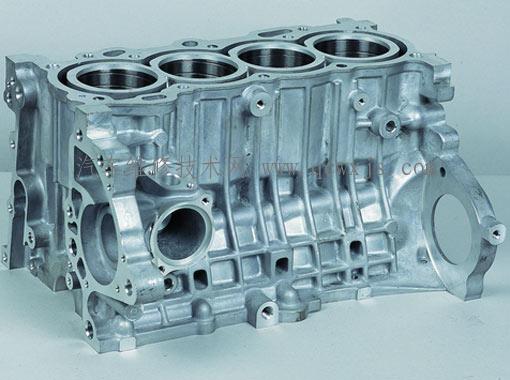

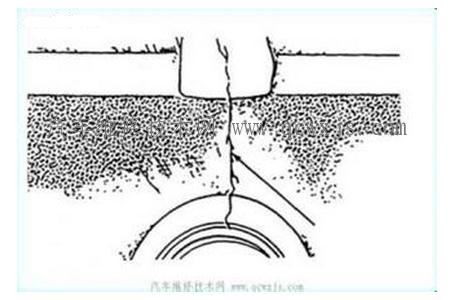

发动机气缸体与气缸盖容易产生裂纹的部位往往与他们的结构有关,不同形式的发动机易出现裂纹的部分各自有它一定的规律性。发动机的气缸体与气缸盖一般是采用灰铸铁、合金铸铁及铝合金铸造的 ,它的结构形状复杂,其工作是在高温、高压、热负荷和交变载荷下进行的。因此气缸体和气缸盖常出现砂眼和裂纹等现象。

气缸体与气缸盖的裂纹故障现象

①发动机排白烟。

②怠速运转时,打开水箱盖看到水箱冒气泡

③缸压低。

气缸体与气缸盖的裂纹故障原因

①气缸体与气缸盖水套壁厚较薄。

②水垢集聚过多而散热不良。

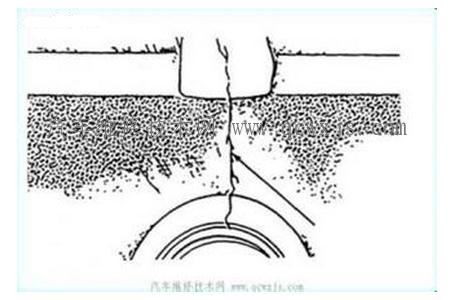

③缸体结冰冻裂、冷热急剧变化、碰撞受振。

(汽车维修技术网 原创 https://www.QcwxJs.com/)

④铸造时的残余应力影响。

⑤发动机在高速运转时的惯性、热应力、气缸体受交变应力作用等原因,使水套壁产生裂纹。

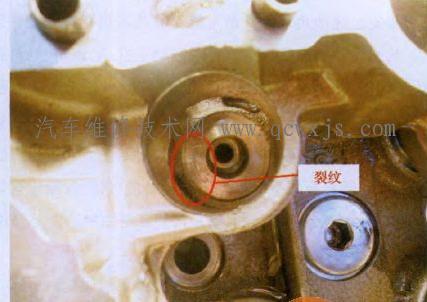

⑥气门座\气缸套镶配次数过多,压配工艺不当或过盈量过大

比如: 缸盖的排发动机气缸体与气缸盖容易产生裂纹的部位往往与他们的结构有关,不同形式的发动机易出现裂纹的部分各自有它一定的规律性。发动机的气缸体与气缸盖一般是采用灰铸铁、合金铸铁及铝合金铸造的 ,它的结构形状复杂,其工作是在高温、高压、热负荷和交变载荷下进行的。因此气缸体和气缸盖常出现砂眼和裂纹等现象。

气缸体与气缸盖出现裂纹的原因有 :

( 1) 发动机功率大,转速高 ,在高转速时 ,惯性力 大 ,底板应力大 ,易出现裂纹 。

( 2) 气缸体结构复杂 ,各处壁厚不均衡 ,在一些 薄弱部位 ,刚度低易出现裂纹 。

( 3) 在高转速时 ,曲轴产生振动 ,增加了缸体的 负荷 ,在薄弱部位发生裂纹 。

( 4) 加工部位与未加工部位 ,壁厚不同部位的过 渡处都将产生应力集中。当应力集中与铸造时的残 余内应力叠加时 ,易产生裂纹 。 ( 5) 使用不当 ,如发动机长时间在超负荷条件下 工作 ,则缸体内应力过大 ,造成汽缸体裂纹比率大 。

( 6) 在发动机处于高温状态下突然加入冷水 ,造 成气缸体热应力过大 ,使气缸体产生变形和裂纹 。

( 7) 水套中水垢过厚 ,减小了冷却水的通过 ,同 时由于水垢传热性差 ,降低了发动机的散热性能 ,特 别是气缸之间 、气门之间的水道阻塞后 ,严重影响它 的散热 ,使局部工作温度升高 ,热应力过大 ,易出现 在严冬季节 ,骤加高温热水而炸裂 。

( 9) 在修理作业中未能严格执行工艺要求 ,如气 缸盖螺栓未能按规定的顺序和扭矩紧固, 紧固力不均匀等 ,从而导致气缸变形和螺栓孔附近产生裂纹 。

气缸体与气缸盖的裂纹故障诊断检查与排除

气缸体、气缸盖等零件的裂纹 ,通常采用水压试验进行检验。

水压试验法

试验方法是将气缸盖及衬垫装在气缸体上,将 水压机出水管接头与气缸前端连接好 ,并封闭所有 水道 ,然后将水压入缸体水套中 , 要求压力为 30 ~ 40 k Pa ,保持 5 mi n ,如气缸 ,气缸盖由里向外有水珠 渗出 ,即表明该处有裂纹。

镶换气缸套 、气门座圈及 气门导管后应再进行一次水压试验。在没有水压机 的情况下 ,可用自来水及气泵将水注入气缸体 、气缸 水套内 。

敲击检验法

另外 ,对缸体还可采取敲击检验方法 。将 气缸体侵入煤油或

柴油中片刻 ,取出后将表面擦干 , 撒上一层白垩粉 ,然后用小锤敲击 ,在裂纹处会出现 油痕 。此法适用于金属疲劳裂纹的检验 。 4 气缸体与气缸盖裂纹的修理 气缸体 、气缸盖裂纹与破裂的修理方法有粘结 、 焊接和螺钉填补等 。具体采用那种方法应根据裂纹 的大小 、程度和部位未确定 。

粘 结 法

大 部 分 裂 纹 可 采 用 粘 结 法 修 复 。 常采用环氧树脂粘结 , 它具有粘结力强 、收缩性小 、 耐疲劳等优点 , 同时工艺简单 、操作方便 、成本低 。 其主要缺点是不耐高温 ,不耐冲击等 ,而且在下一次 所以 ,除了燃烧室 、气门座附近的高温区以外 ,其余 均可采用此法 。对 于工作温度较高的部位如燃 烧 室 、气门座附近在镶气门座与气门导管前发现成孔 有局部裂纹 ,可采用扣合键无机粘结剂法修理 ,它可 以防止漏水 ,可承受 600 ℃的高温 ,抗压

性能良好 。 对破洞和裂纹集中部位 ,可以采用补板加环氧 树脂 粘结法修理 。用螺钉固定补板 ,其间涂以环氧 树脂以保持其密封 。

焊接法

焊接可分为冷焊和热焊两种 。热焊时 ,将工件预热到 600 ~ 700 ℃进行焊接 , 焊缝金属冷却缓慢 ,零件冷却时各处温差小 ,不易形 成较大内应力 ,防止了零件产生白口和裂纹 。但是 热焊易产生变形和氧化比较严重,工艺复杂,工人劳 动条件差 。 冷焊一般不预热 ,工艺顺序是 : ①焊前准备 ,彻底清洁油污水垢 , 检查裂纹方向及起至点,用 215 mm钻头沿着裂纹钻一排孔 。注意排孔的起至 点分别超出裂纹两端 4~5 mm ,排孔深度为该处壁 厚的 2/ 3 ,然后修整出 60°~70°的 V 型坡口 ,下部保 持 曲线形状 ,坡口两侧 25 mm 以内的表面用钢丝刷 或 砂布打光 。焊前清除坡口底部裂纹中残留的油污 水 分并烘干 。 ②焊接时 ,用“小电流 、分段 、分层”锤 击 ,以减少焊接应力和变 形 。采 用 直 径 为 215 mm 的铸 607 焊条 ,电流 90 A 且电流极性为直流反接 。 ③焊接时 , 应在室 内 避 风 处 进 行 , 将 工 件 稍 加 预 热 ( 200~500 ℃) 后施焊 ,焊接效果更好 。

堵漏剂堵漏法

堵漏剂是由水玻璃 ,无机聚沉剂 、有机絮凝剂 、 无机填充剂和粘接剂等组成的胶状液体 ,适用于铸 铁或铝缸体所出现的裂纹 、砂眼等缺陷的堵漏 。若 裂纹宽度 、砂眼孔径超过013 mm 时最好不用这种 方法修复 。堵漏剂堵塞裂纹适于细小裂纹或有微量 渗漏时采用 。裂纹长度超过 40~50 mm 时 ,可在裂 纹两端钻 3~4 mm 的限制孔 ,并点焊或攻丝拧上螺 丝 ,防止裂纹扩展 。同时 , 每间隔 30 ~ 40 mm 钻孔 (不钻通) 点焊或攻丝拧上螺钉 ,避免工作中的振动 使裂纹扩展 。

(出自WWW.qсWxjs.com )